小技改,大成效,高线厂是这样做的

设备是基础,操作半边天。裕华高线厂在公司和厂部领导的支持和指导下,以及全体员工群策群力,集思广益,充分发挥团队的力量和智慧,在生产过程中不断摸索,总结经验,理论与实践相结合,通过细心的观察、研究以及过硬的技术,不断地进行小改小革,有效的减少了设备故障率,提高了生产效率,为公司降本增效、生产稳定顺行做出贡献。

1、吐丝机加喷淋装置

吐丝管是高线消耗较多的工艺件,因目前车间轧制速度快、连轧紧凑,导致吐丝管冷却不好、吐丝管变形,常常因为吐丝圈型不好导致辊道挂钢、误时,并且吐丝管磨损严重,更换频繁,严重影响生产节奏和产量,也使吐丝管费用较高。尤其是一、二车间生产小规格比较多,问题特别明显。为了解决此问题,工段、车间、设备科和厂部多个部门协调、观察、查找资料研究,最终制定出可行方案。对高线一车间、二车间的吐丝机加喷淋装置来冷却吐丝管,利用平时的废旧角料在不影响吐丝机正常工作的前提下,在吐丝机原有的设施上加装喷淋设备,帮助其加速冷却,使吐丝管不变形,从而延长其使用寿命,减少误时挂钢。自从安装喷淋设施后,二车间原生产Φ6.5线材吐丝管使用寿命为15天,现在最高能使用40天,大大的降低了材料消耗,而且还提高了作业率,减少了事故率。

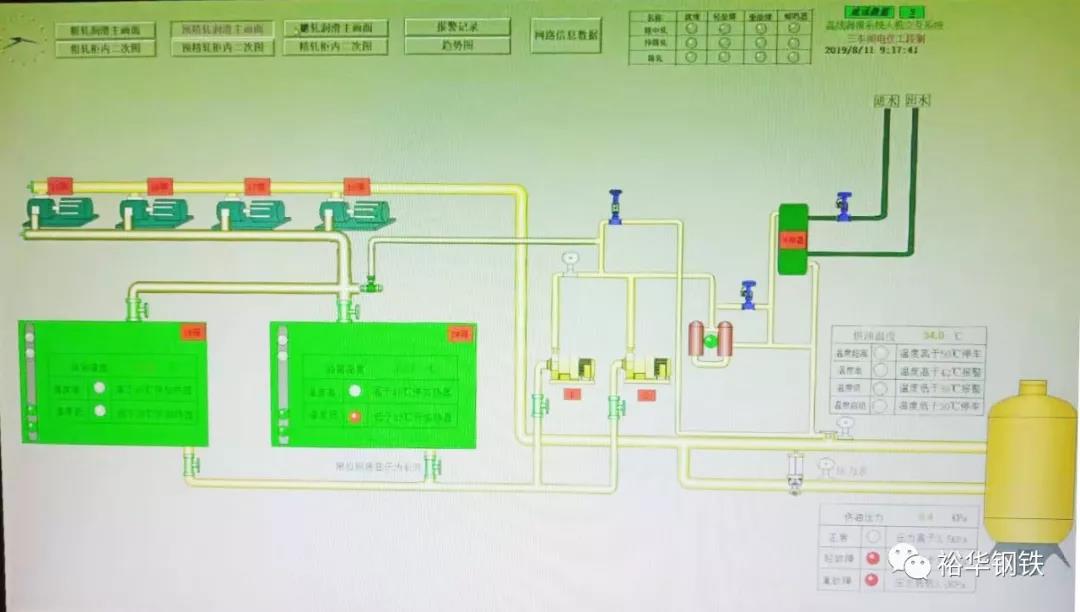

2、制作HMI交互系统

高线厂三车间粗中轧一些主要轧机、减速机和增速箱全部为稀油自动润滑,并且都设有压力、温度、液位报警联锁保护。但在过钢中,油的压力难免会出现波动,而且信号检测非常灵敏,达到设定范围立即故障停车。在前期润滑设备检测信号延时上设定较短,稍有波动就会导致区域压钢,尤其是偶尔出现一次的故障排查问题极为困难。为了能够记录下各种数据和信息,三车间电仪工段对粗中轧、预精轧、和精轧三大油库制作了HMI交互系统。此系统可以显示润滑系统的全部信息,把每个润滑系统的动作信号都保存在记录里面,可以随时调出想要看的数据。二次控制系统可以实时显示控制柜柜门上的所有信号指示,更直观的看出润滑系统存在故障隐患,还可以显示润滑系统的所有有变化的数值,如供油压力、供油温度、油箱温度等参数。加上HMI交互系统以后,使稀油集中润滑系统故障率降低,且能够最快的排查故障点。

3、加热器增加开关

高线厂三、四线在工艺设备上设有粗中轧、预精轧和精轧润滑系统,并且都安装有干式加热器,来为油箱的润滑油温度加热。B线粗中轧在加热过程中,如果油箱中某一个加热器电阻丝损坏,就会导致电阻丝短路和总开关跳闸。润滑系统停止工作,正在过钢的轧线设备因没有润滑油故障而停车,造成压钢事故。因为每个润滑箱上有15-20个加热器,只装有一个总开关,只要有一个加热器损坏,总开关就会跳闸。经设备科和电仪工段共同研究后,根据使用要求,改为每一个加热器都安装一个小开关,当某一个加热器有故障时这个小开关自动跳闸,不影响系统正常使用。检查人员在点检时发现有开关跳闸就说明有加热器出现故障,就能得到及时修复处理。经过改造后,润滑系统加热器运行一切正常。

俗话说,窍门满地跑,就看你找不找。也许有些小改小革看似简单,但是,却能在实际生产中发挥作用,成效显著。正所谓,不积跬步,无以至千里,不积小流,无以成江海。从点滴做起,从细节做起,只有想不到的,没有做不到的。贵在能够发现问题并解决问题,爱岗敬业,勇于创新,努力突破工艺障碍和短板,追求工匠精神,精益求精。只有这样,才能在压减产能、市场低迷、环保限产等多重压力下,保持企业的核心竞争力,推动集团高质量可持续性发展。

地址:河北省武安市崇义四街村北

地址:河北省武安市崇义四街村北邮编:056300

行政办公室:0310-5752916

销售办公室:0310-5752581

企管人劳部:0310-5752626

传真:0310-5739689

- Copyright © 2026 武安市裕华钢铁有限公司 All rights reserved. 【站点地图】 冀ICP备18008720号